Муниципальное предприятие «Иркутскавтодор», без сомнения, знакомо всем жителям столицы Приангарья. Это его сотрудники строят и ремонтируют дороги, занимаются уборкой снега, очисткой и обработкой тротуаров от гололеда, следят за ливневыми канализациями — словом, наводят порядок там, где ездят машины и ходят люди. Кроме того, «Иркутскавтодор» выпускает асфальтобетонные смеси, битумные эмульсии, железобетонные изделия, а теперь еще и производит бордюры! За качеством построенных дорог и тротуаров, асфальта и плит следит собственная аттестованная лаборатория. Репортеры «Иркутска» побывали в ней и узнали, почему для укладки дорожного полотна и ямочного ремонта нужны разные виды асфальта, как проверяют качество уже уложенного полотна и из каких ингредиентов делают бордюры.

Город Иркутск, улица Ширямова, 101 — это адрес асфальтобетонного завода МУП «Иркутскавтодор». Здесь же располагается лаборатория контроля качества предприятия. Она занимает несколько помещений в здании: в одном исследуют асфальты, в другом — инертные материалы, в третьем — бетоны, в четвертом — битум. Тут есть разные печи, сушильные шкафы, множество прессов, дробилка, мешалка, весы, различная сложная техника, а еще традиционные столы, калькуляторы и компьютеры.

Запах в лаборатории особый — рабочий: в одном кабинете пахнет битумом, в другом — свежим асфальтом, в третьем нос улавливает пары растворителя. Все это говорит о том, что исследования ведутся в режиме нон-стоп.

— Лаборатория в первую очередь создана для сотрудничества с нашим подразделением — асфальтобетонным заводом, — объясняет Наталья Ракша, начальник лаборатории контроля качества автомобильных дорог МУП «Иркутскавтодор». — Мы занимаемся различными проверками и исследованиями, связанными со строительством дорог. Например, проверяем материалы, используемые в устройстве дорожной одежды, а также инертные материалы, входящие в состав асфальтобетонной смеси, — щебень разных фракций, песок, битум, минеральный порошок. Испытания проводятся до того, как вещества попадут в асфальт, а породу повезут для устройства дорожной одежды. Испытания нужны, чтобы исключить брак.

Другая часть работы лаборатории — это контроль качества готовых смесей производства собственного асфальтобетонного завода.

— Этот асфальт мы используем сами при ремонте и строительстве дорог, а также продаем сторонним организациям, — рассказывают сотрудники лаборатории. — В строительный сезон работа на заводе ведется круглосуточно, и каждую партию, которая здесь изготовлена, мы должны проверить на качество. Для разных объектов нужен конкретный состав горячих асфальтобетонных смесей, и мы должны следить, чтобы нормативы были соблюдены. Сначала проверяем асфальтобетонную смесь с завода, а затем отбираем вырубки из покрытия на местах укладки асфальта в городе. Не только контролируем качество, но и определяем, точно ли та самая партия была использована на указанном объекте.

Важно, чтобы асфальт доставлялся к месту работ в горячем виде. Соблюсти температурный режим помогают большие объемы, а кузов грузовика создает эффект термоса. В плохую погоду смесь при перевозке накрывают пологом.

— На объекте асфальт перегружают в асфальтоукладчики и приступают к работе. Затем мы выезжаем на обновленную улицу в течение определенного промежутка времени (от суток до 14 дней) и берем пробы, — демонстрирует образцы Артем Ситников, лаборант, который производит отбор образцов на объектах. — С помощью бензореза выпиливаем прямоугольник размером около 5 сантиметров в ширину, 15 — в длину и на всю глубину уложенного асфальта. На месте мы сразу замеряем толщину покрытия, а в лаборатории эти образцы будут исследованы на другие показатели.

Кстати, образовавшиеся отверстия лаборанты сразу заделывают холодным асфальтом — это еще один вид смеси, который подходит для ямочного ремонта.

— Нам важно понять, соблюдались ли требования при укладке наших смесей. Мы точно знаем, что с завода отпустили качественный асфальтобетон, и это подтверждается протоколами исследований и заключениями специалистов. Если что-то не так будет с пробами после укладки, то возникнут вопросы к строителям, вплоть до переделки, — рассказывают о последовательности в технологической цепочке сотрудники лаборатории.

В ближайшие сутки после забора образцов лаборанты подвергают вырубки разным испытаниям — им нужно определить содержание воздушных пустот и насколько качественно уплотнена смесь. Оценивают также прочность, морозостойкость асфальта и другие физико-механические свойства.

— Образец асфальта промывается, затем отправляется в сушильный шкаф, а на следующий день проводятся испытания, результаты которых мы вычисляем чисто математически, — объясняет Артем.

Интересный момент: прежде чем сотрудники завода начнут замешивать многотонную партию асфальтобетона, в начале строительного сезона в лаборатории подбирают оптимальный состав асфальтобетонной смеси — создают небольшую пробную порцию в 40–50 кг. Берут именно тот щебень и тот песок, которые производят собственными силами на дробильно-сортировочном комплексе, добавляют все необходимые составляющие и замешивают. Готовую смесь тут же исследуют на качество и отдают рецепт на производство.

— Делается это для того, чтобы избежать брака при изготовлении партии. Но потом мы также исследуем и заводскую смесь, — объясняют профессионалы.

Еще одна часть работы лаборатории — проверка бетонов, из которых предприятие производит собственные изделия: плиты разных форматов и кольца для канализационных люков.

— Бетонная смесь, которую мы закупаем у поставщика, содержит специальные добавки для прочности и морозостойкости. Мы обязательно проверяем на качество каждую партию смеси, которая поступает к нам в миксере. Если она соответствует нормативной документации, сотрудники цеха приступают к производству, — очевидно, что лаборант Артем Ситников в совершенстве знает процесс. — Когда плиты готовы, мы также проводим проверку — проверяем на прочность на третьи, седьмые и 28-е сутки после изготовления каждой партии. К 28-м суткам плиты достигают полной проектной прочности. После этого их можно смело использовать в дорожных работах.

Каждый день час за часом сотрудники лаборатории «Иркутскавтодора» выпиливают, дробят, взвешивают, сушат, оказывают давление, нагревают и охлаждают образцы асфальта и бетона (или компоненты для них). Дороги, по которым мы ходим и ездим, для них — предмет непрерывных исследований и анализа.

— А как иначе? Мы живем в этом городе. Работаем в его дорожной отрасли и так же, как любой сотрудник «Иркутскавтодора», несем ответственность за качество покрытия улиц и тротуаров, — говорят Наталья и Артем. И добавляют: — И даже за взлетную полосу иркутского аэропорта, ведь наш асфальтобетонный завод делает для ее ремонта специальную смесь для особенно тяжелых нагрузок.

Ирина Покоева

Фото Валентина Карпова

Телеграм-канал https://t.me/ruslanbolotov

В Иркутске более тысячи километров дорог, и ежедневно они находятся во внимании наших сотрудников. В этом строительном сезоне асфальтобетонный завод МУП «Иркутскавтодор» выпустил почти 80 тысяч тонн смеси. Весь материал пошел на ремонт дорог. Кстати, в числе участков — стратегические объекты. Например, взлетная полоса аэропорта.

Колоссальный объем работы выполнили по восстановлению полотна проезжей части на Баррикад, Рабочего Штаба после строительства теплового луча и канализационных сетей.

Идет испытание на прочность бетона. Кубик весом около двух килограммов установлен в испытательный пресс — нагрузка постепенно увеличивается до предела, а лаборанты фиксируют максимальную нагрузку, которую может выдержать бетон, и сравнивают с требуемой прочностью

Асфальтобетонный завод «Иркутскавтодора» смонтировали и запустили 25 лет назад. В строительный сезон на полной мощности здесь производят до 2000 тонн (!) горячих асфальтобетонных смесей всех типов, включая щебеночно-мастичную. В этом году завод модернизировали: проведен капитальный ремонт сушильного барабана, усовершенствованы циркуляционные насосы маслонагревательных станций, частично заменена запорная арматура, обновлены ковши элеватора

Свежеиспеченный асфальт: образцы готовы к испытаниям. И знаете, дорожное покрытие по составу не такое простое, каким кажется! Кроме щебня, песка, битума и адгезионных добавок в нем используют перемолотый в порошок доломит — минерал, состоящий из кислорода, углерода, магния и кальция. Он нужен для лучшего заполнения пустот. А адгезионные добавки повышают качество сцепления битума с другими материалами

Тайна раскрыта

В лаборатории «Иркутскавтодора» репортерам нашего еженедельника объяснили, почему по одной дороге машина едет практически беззвучно, а на другой из-под колес слышен шум. Оказывается, чем больше пустот в дорожном покрытии, тем тише эта дорога, и наоборот! Полости буквально поглощают звук, а плотный асфальт его отражает.

Железобетонно!

Так одним словом можно описать цех «Иркутскавтодора», где делают плиты, кольца и бордюры

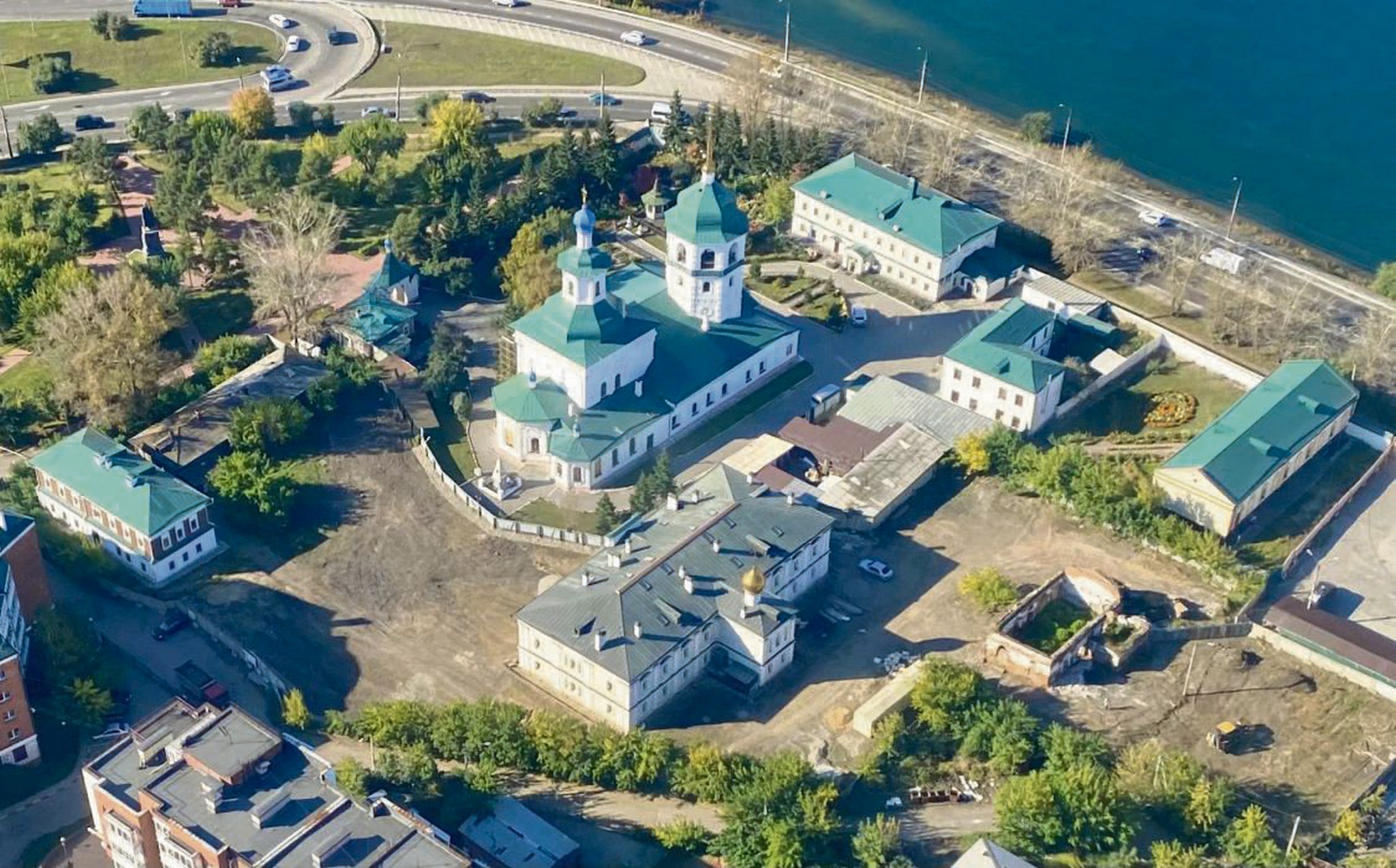

Собственное производство нашего муниципального предприятия — мини-завод, который уже не первый год выпускает надежные плиты разных форматов: часть их используется при устройстве переездов через трамвайные пути, другие — при ремонте и строительстве ливневых канализаций. А кольца нужны при монтаже канализационных люков. В этом году предприятие проводит испытания новой установки по производству тротуарного бордюрного камня. Для этих целей используются полусухие смеси.

Сотрудники цеха с удовольствием показывают «Иркутску» работу установки по производству бордюрных блоков. Она довольно шумная, принцип ее действия напоминает строительство песочных замков на пляже: форма наполняется смесью, прессуется, поднимается вверх, а из конвейера выезжают готовые бордюрные блоки. Их вместе с поддонами относят в сторону для просушки и набора прочности.

— Сейчас мы отрабатываем рецепт, проводим лабораторные испытания пробной партии образцов. Проверку на прочность и морозостойкость они выдержали на отлично, — рассказывает Наталья Ракша, начальник лаборатории контроля качества автомобильных дорог МУП «Иркутскавтодор». — Впереди исследования на качество — они требуют больше времени. Для производства бордюров нужен цемент только высшей марки, а еще важно, чтобы в песке было как можно меньше пыли.

Как только рецепт отработают, предприятие запустит полноценное производство. Иркутские дорожники будут использовать эти бордюры при обустройстве тротуаров в городе.

Ирина Покоева

Фото Валентина Карпова и из архива предприятия

Цех железобетонных конструкций, где, кроме прочего, делают тротуарные бордюры. Процесс изготовления 4 штук занимает 27 минут, но потом требуется еще от 10 до 20 дней, чтобы они набрали прочность. А делают их так: в бетономешалку засыпают отсев, песок, цемент, пластификатор и добавляют воду. После перемешивания смесь по конвейерной ленте отправляется в бункер, откуда высыпается в матрицу (форму) будущего бордюра. После вибрации и прессовки аппаратура выдает 4 одинаковых блока по метру в длину, 8 см в ширину и 20 см в высоту. В следующем строительном сезоне при обустройстве тротуаров «Иркутскавтодор» будет использовать бордюры собственного производства

Кольца из бетона — важная часть дорожной инфраструктуры: их используют при оформлении канализационных колодцев для защиты от попадания грязи, осадков и мусора. Бетон долговечен (от 30 до 50 лет) и прочен — выдерживает давление тысяч машин, которые каждую минуту едут по дорогам города

На этом фото справа — готовые плиты, а слева — формы для них. Технология производства чем-то схожа с процессом выпечки бисквита: формы также промазывают, только не маслом, а специальным средством — эмульсолом, чтобы бетон не прилип к стенкам и готовое изделие можно было легко вынуть. Затем в них заливают бетонную смесь, устанавливают армирующие решетки и отправляют «пирог» на вибростол, после чего оставляют застывать. Вынимают готовую плиту из формы через два-три дня и оставляют ее на естественную просушку